皆さま、こんにちは!

製造部のホウちゃん(@gsc_ge)です。

日増しに春めいてまいりましたが、いかがお過ごしでしょうか。

本日皆さまにお届けしたい記事は。。。

「製造開発豆知識」三回目です!

第一回目、二回目はこちらです↓

皆さまは、ねんどろいどのパーツがどのようにして量産成型されているか、ご存知ですか?

実は、たい焼きのように、液体の「生地」を金属の型に流し込むことで、成型しています!

これを射出成形といいます。

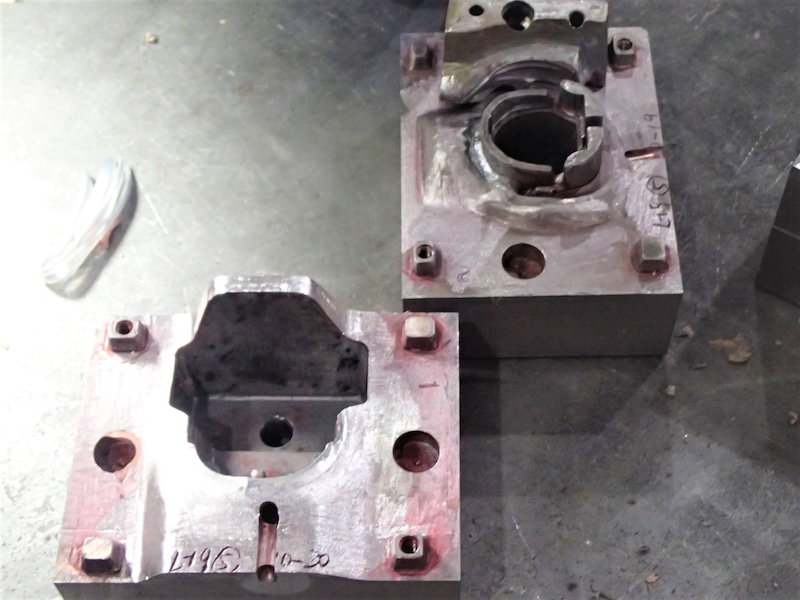

こちらは射出成型機の写真です。

スタッフが、金属の型からできたての樹脂パーツを取り外す瞬間が写されています。

両サイドの型が一回開閉するごとに、パーツが1つ成型されます!

ここで問題!

この金属の型自体はどうやって作られるのか?

原型師の作った原型の形をどうやって金属に移したのか?

もしかしたら、金属の彫刻家がいらっしゃって、

フィギュアの原型を見ながら、少しづつ彫ったのでしょうか!?

そういうわけではないです!

実は、一連の複製工程を通して、原型の形を金属に移します♪

今回の記事では、「金型」と呼ばれる金属型の作り方について、

皆さんに紹介したいと思います!(o゚v゚)ノ

では、早速スタート!

今回こちらのパーツの型を取りたいです!

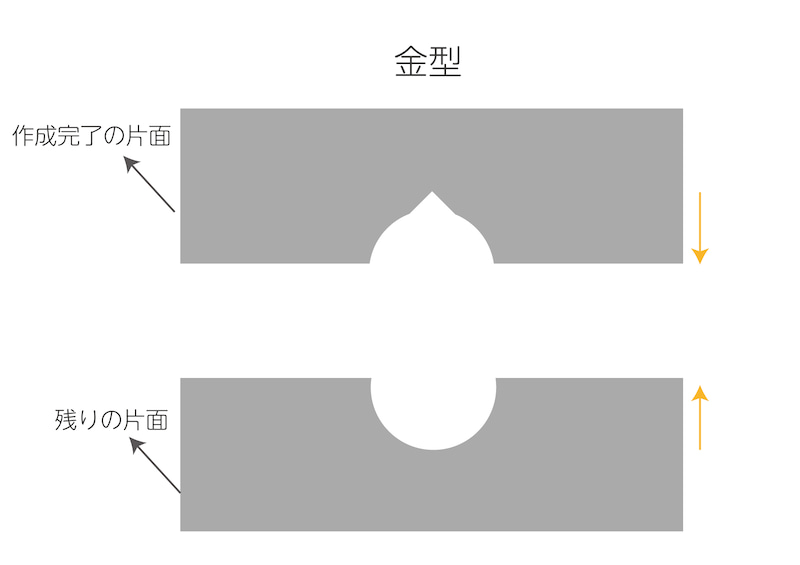

パーツを成型するためには、上下二面の金型が必要ですが、

まずは片面の作り方を説明します。

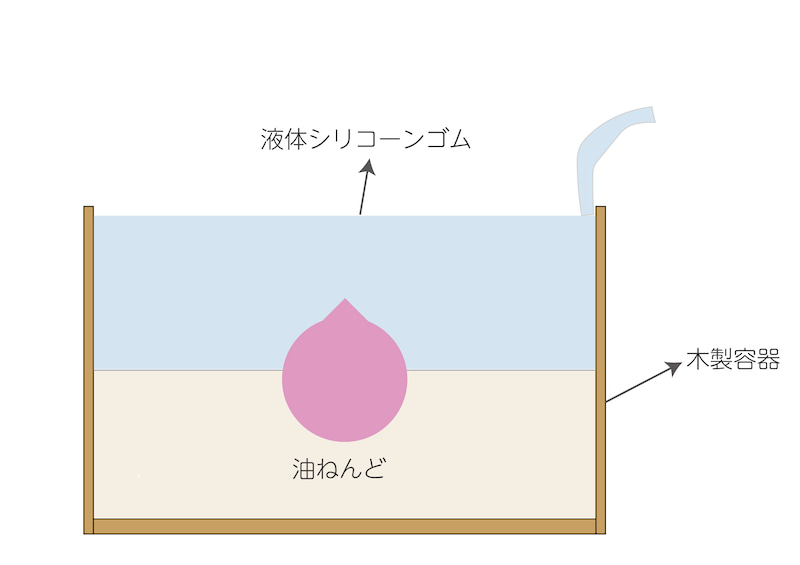

◎STEP1 ゴム型作製

まず、木製容器に油ねんどと金型用原型を入れます。

金型用原型の半分を包み込むようにします。

その後、液体シリコーンゴムを流し込みます。

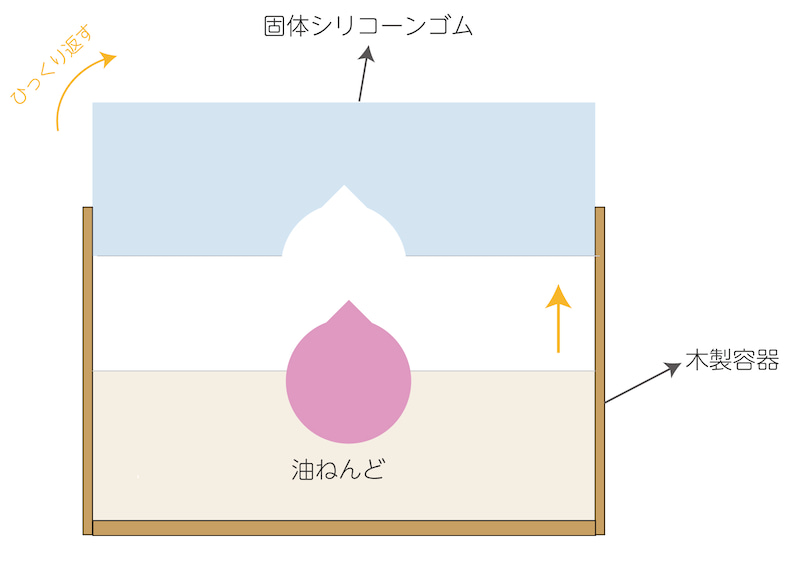

その後、シリコーンゴムが硬化して、液体から固体になります。

固まったシリコーンゴムを金型用原型と油ねんどから取り外します。これで、金型用原型の形がシリコーンゴムに移りました!

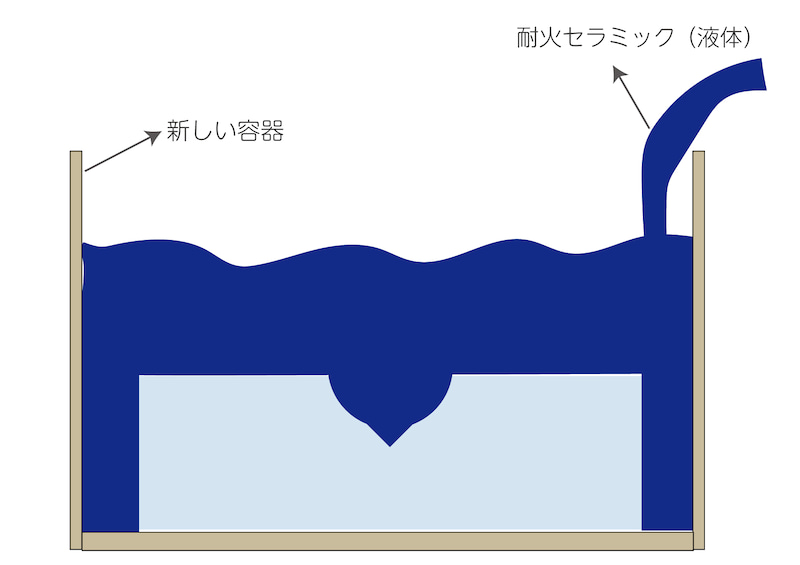

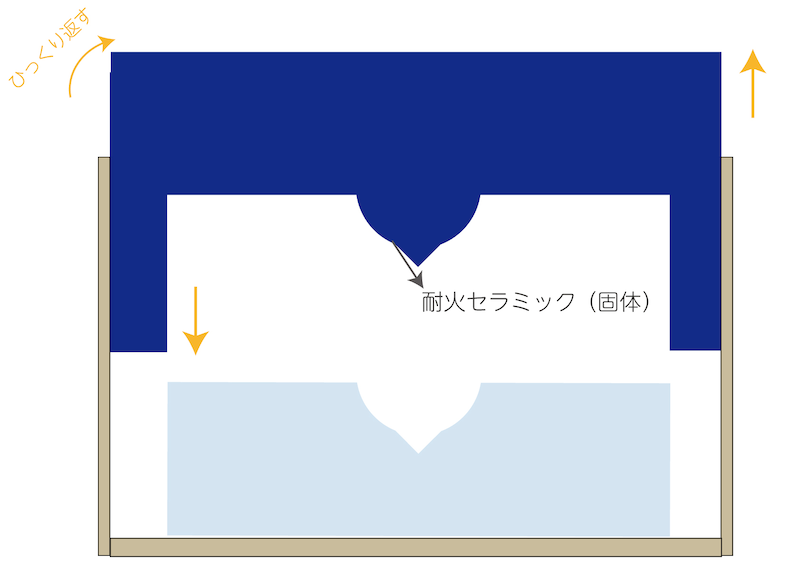

◎STEP2 セラミック型作製

次に、シリコーンゴムをひっくり返し、

液体のセラミックをシリコーンゴムに思い切りかけます。

ちなみに、セラミックの原料は石と粘土です♪

焼くと固くなります。

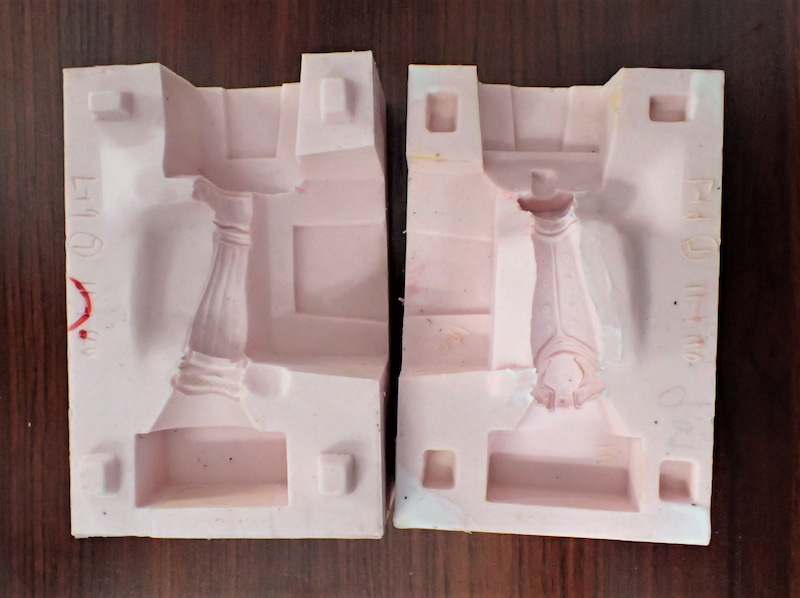

次に、固くなったセラミックをシリコーンゴムから取り外して、セラミック型の完成です。

こちらは役割を果たした固体シリコーンゴムの実物です♪

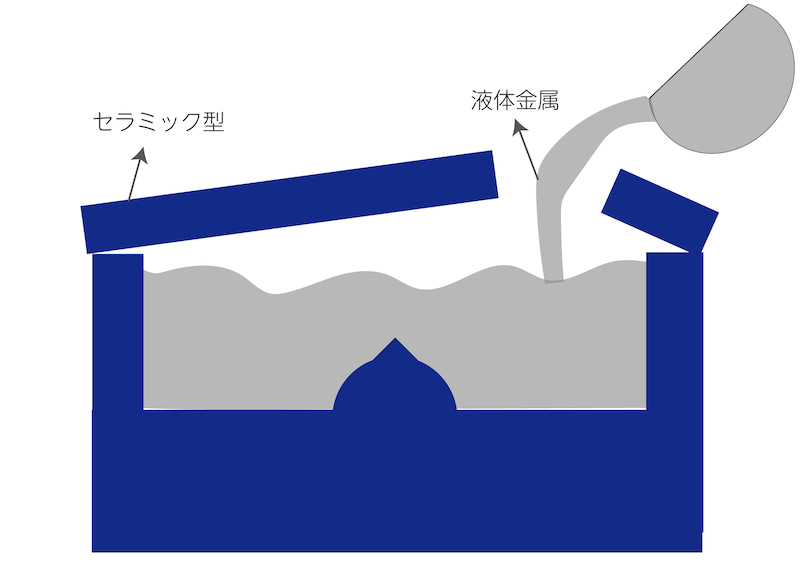

◎STEP3 金型作製

さらに、セラミック型をひっくり返し、蓋を閉め、

熱々の液体金属をセラミック型に流し込みます。

セラミックは金属の熱さに耐えられるので、心配ありません!(゚∀゚)

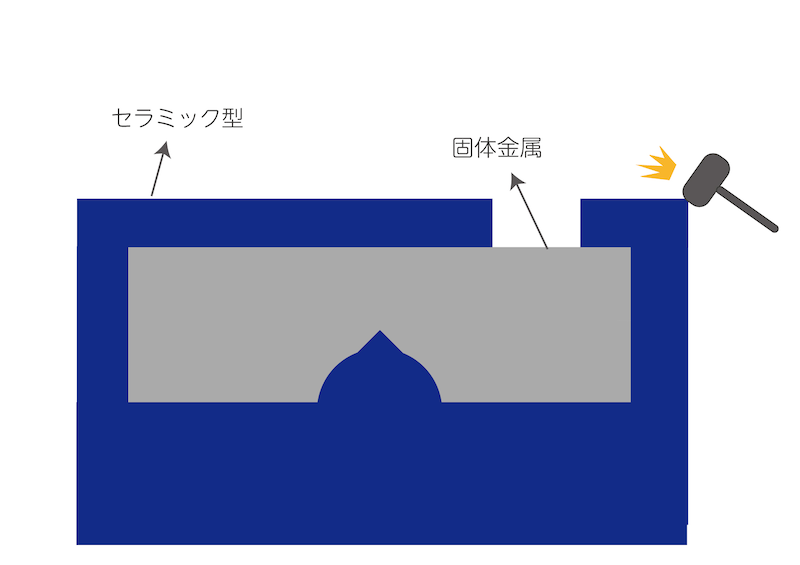

その後、金属を冷却させます。

冷却された金属が固体になったら、

セラミック型を割って取り除いちゃいます。

中身を取り出すと、

片面の金型ができました!!

同じような方法で残りの片面も作り、

両面の金型を合わせると。。

最初の金型用原型の形になります!

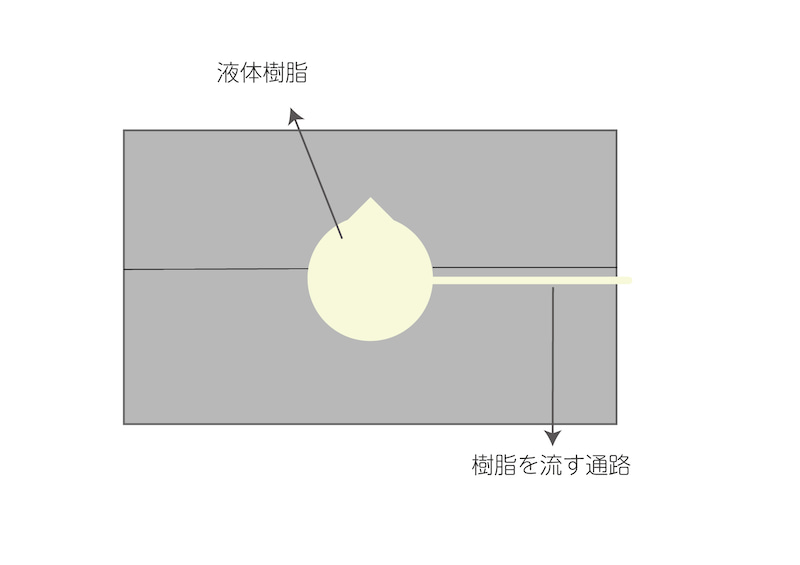

もちろん、この後量産のとき、射出成形を行うので、

樹脂の流れる通路も作る必要があります!

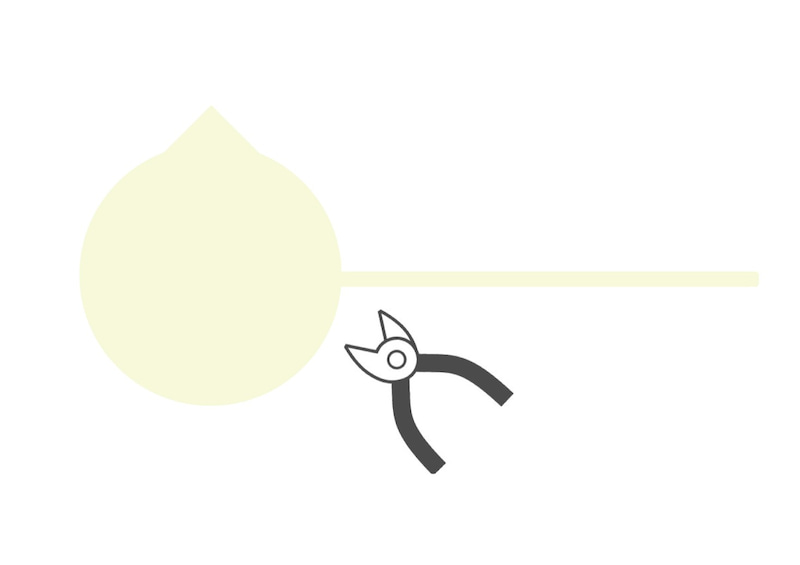

成型機から取り外した成型品には樹脂が流れる細長い通路もついていいます。

この部分は「ランナー」と呼ばれます!

ニッパーでランナーをうまく切り取ると。。。

元々の原型の複製が完了!やった!\(^o^)/

♪♫♪♬ ♪♫♪♬

以上、「金型の作り方」のご紹介でした。

最後まで読んで頂き、ありがとうございました。

次回はヨッシー先輩の新卒説明会についての記事です。ぜひお楽しみに!

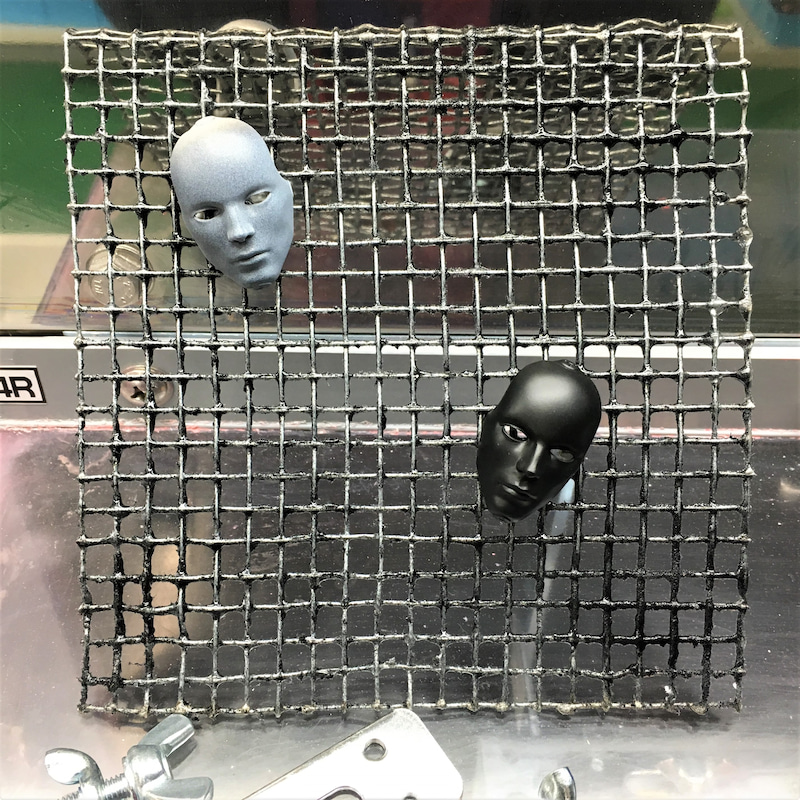

本日の一枚~

▲楽月工場の塗装作業台でDIYで作ったお飾りを発見♪

塗装スタッフの皆さんもオシャレですね!

—–