ダージャーハオ!(皆さま、こんにちは!)

製造部のホウちゃん(@gsc_ge)です。

本日皆さんにお届けしたい記事は。。。

「製造開発豆知識」六回目、「パーツの成型不良対策編」です!

「製造開発豆知識」以前の記事はこちら↓

【製造開発豆知識】 面相タンポ版の作り方!

【製造開発豆知識】ねんどろいどの塗装と塗装治具編!

【製造開発豆知識】金型を作ろう!!

ぜひチェックしてみてください!

ではでは、早速本日のテーマに入ります!

前々回の記事では、「バリ」という成型不良をご紹介致しました。

実は「バリ」以外にも、樹脂の成型では、たくさんの不良があります。

今回みなさんにご紹介するのは「変形」、「ウェルド」、「ヒケ」です!

◆変形

パーツを成型機から取り外す時、よく変形します。

それはなぜかというと。。

成型したばかりのパーツは熱々で、まだ柔らかいままです。

手で取り外す時、向きや力加減をうまくコントロールしないと、

成型品が変形しちゃいます。。

特に髪パーツ毛先の部分は外側に曲がりやすいです。

では、変形しやすいパーツに対して、どうすればいいでしょうか!?

工場の職人さんたちが変形防止の小道具を作りました!

成型機から取り出したパーツをすぐ小道具に嵌め、

さらに小道具を冷たい水に入れます。

▲冷却中の髪パーツ

こうすることで、前髪パーツは正しい形のまま冷えて固まります。

今回の髪変形問題はクリア!

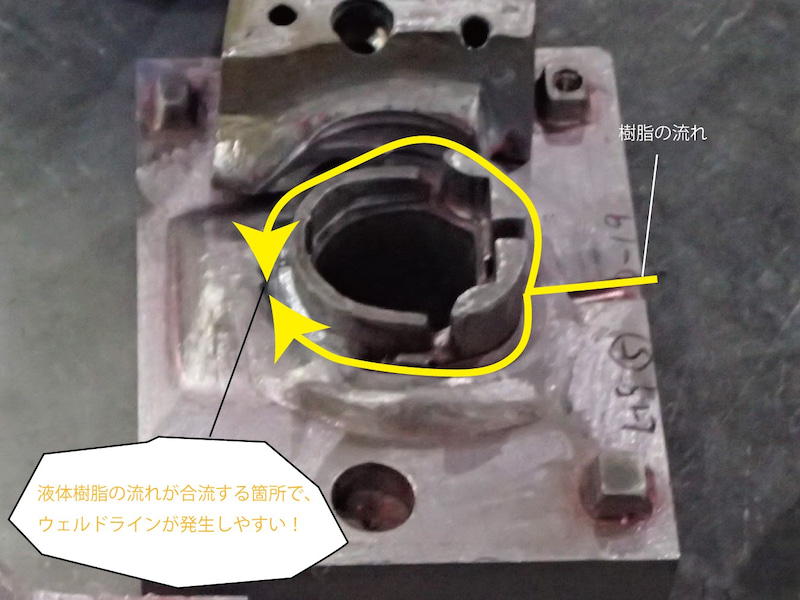

◆ウェルド

続きましては、ウェルドライン!

ウェルドラインというのは、細いシワが発生した症状です。

対策として、樹脂の金型に射出する速度を調整したり、

金型温度を上げること、樹脂を流す通路を広げるなど、色々あります。

しかし、成形条件により完全に防止することは難しいです。

なので、成型後にサンドペーパーや専用の溶剤を使って、

ウェルドラインを後処理するのも一つの手です!

◆ヒケ

樹脂は冷えて固まるときに収縮します。

ヒケは成形収縮によって生じる凹みのことです!

もう少し説明すると、

金型内の熱々の成型品は、金型壁面に近い表面から冷却(固化)されます。

つまり、中心部より成型品の外側が先に冷め、固くなります。

その後、中心部のドロドロの樹脂も徐々に冷め、体積収縮しちゃいます。

収縮力により、外側の樹脂が中心部に引っ張られます。

その時、成形品の表面に凹みが発生!!

▲樹脂射出速度、温度を調整できます。

ヒケの防止策と言えば、

樹脂にかかる温度を抑えることが有効です。

そのために、樹脂射出速度や温度の調整をします!

調整後の写真はこちらです。

形がきれいになりました!

成形条件が複雑ですので全ての不良を防ぐことは不可能ですが、

ねんどろいどのパーツをきれいに成型するために、

工場の職人さんたちは日々様々な工夫を重ねています!

ほうちゃんもこれから生産現場に立ち続け、

またじっくり職人さんたちのお話を聞きたいです!!

♫♪♫♪♬

以上、本日の「パーツの成型不良対策編」でした。

最後まで読んで頂き、ありがとうございました!

明日は、2017年新卒メンバーの自己紹介です!

お楽しみに!!!

❀本日の一枚❀

▲考えるヒト

ホウちゃん(@gsc_ge)

—–